Automatyczne etykietowanie. Jak i kiedy weryfikować poprawność tak naklejonej etykiety

Automatyczne etykietowanie pozwala w łatwy sposób usprawnić proces znakowania produktów. Zaletą jaką daje automatyczne etykietowanie jest powtarzalne, uwzględniając pewną tolerancję miejsce naklejenia etykiety oraz zapewnienie poprawności danych znajdujących się na niej.

Jednak może się zdarzyć, że w pewnych sytuacjach produkt nie zostanie oznakowany (brak etykiety). Ponadto gdy znakowanie będzie błędne (dane na etykiecie nieprawidłowe/nieczytelne) lub nie mieszczące się w założonych kryteriach jakościowych.

Automatyczne etykietowanie, a sytuacje wymagające uwagi

Niepożądane zdarzenia mogą wystąpić w przypadku:

- Awarii aplikatora lub drukarki termotransferowej

- Wad produkcyjnych materiałów eksploatacyjnych lub ich złego doboru

- Uszkodzonej głowicy termicznej drukarki termotransferowej

- Braku mediów zasilających aplikator etykiet – napięcia elektrycznego, sprężonego powietrza

- Braku komunikacji z systemem generującym etykiety do drukowania

- Niepoprawnych etykiet włożonych do aplikatora lub niepoprawnych danych zleconych do drukowania

- Wadliwego naklejenia etykiet na produkty (przesunięcia, zagięcia, pomarszczenia).

Czym weryfikować obecność etykiety na produkcie po jej automatycznej aplikacji?

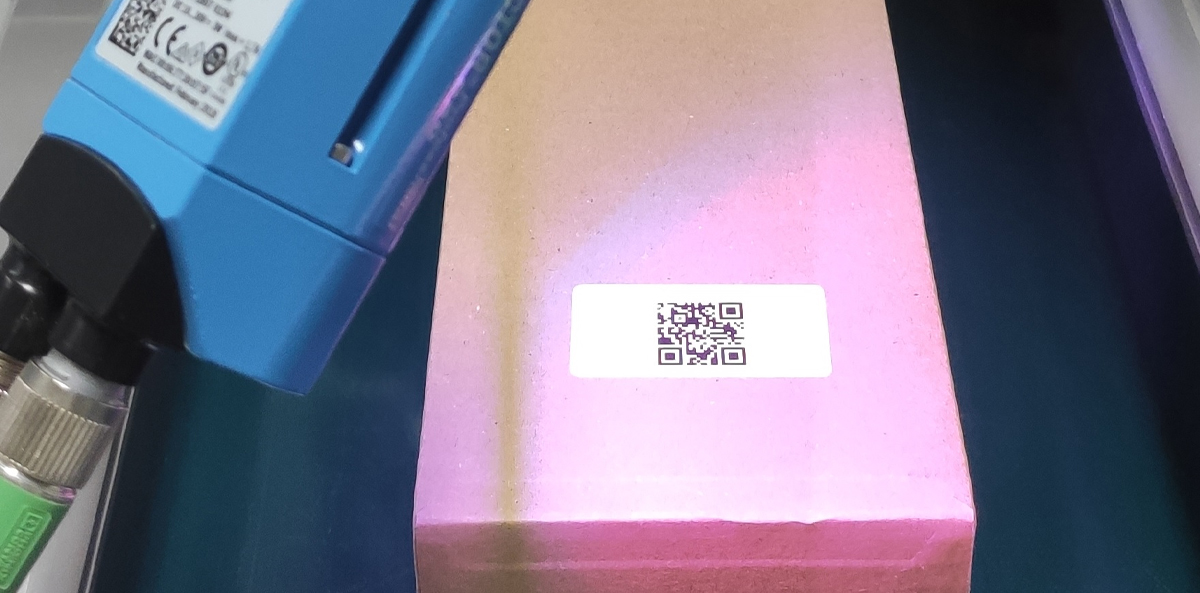

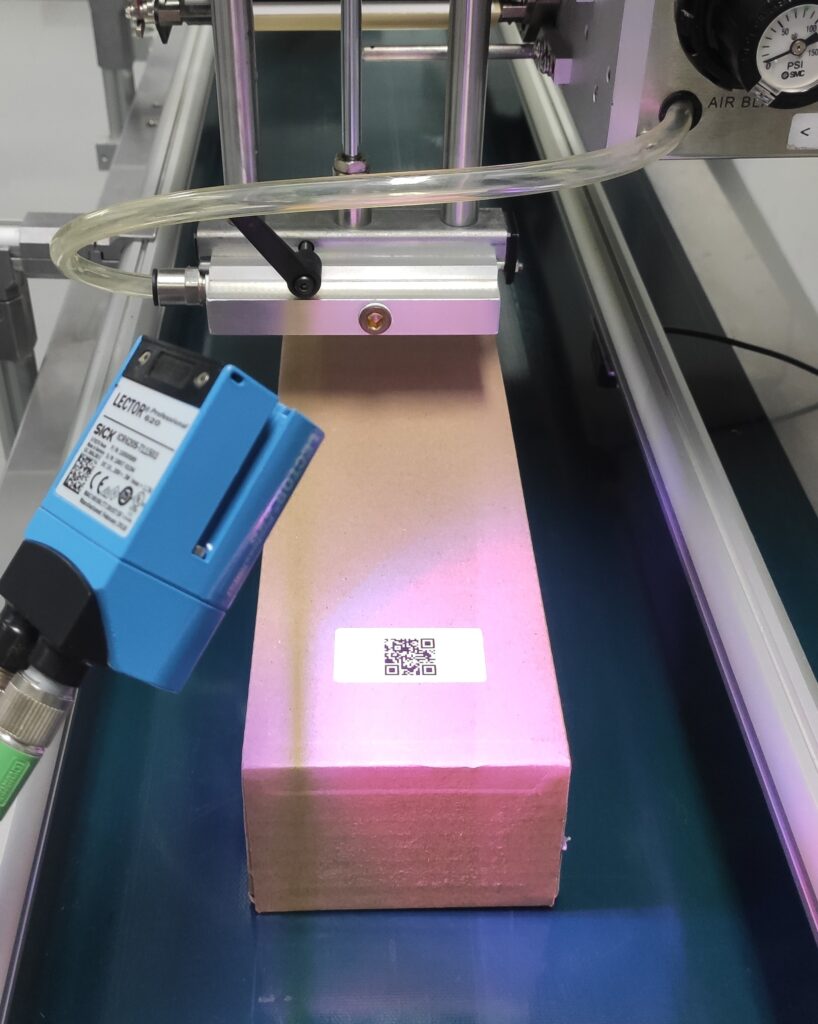

- Weryfikacja skanerem kodów kreskowych lub 2D

Często najważniejszą informacją na etykiecie jest kod kreskowy lub kod 2D. Może on zawierać dane identyfikacyjne potrzebne np. do skanowania produktu w kasie sklepowej lub na kolejnych etapach procesu montażu, ewentualnie inne informacje dodatkowe np. adresy stron internetowych. Przy użyciu skanera w łatwy i tani sposób określimy czy zaaplikowana etykieta z kodem znajduje się na produkcie. Jeśli kod będzie nieodczytywalny przez skaner tzn. że etykiety nie zaaplikowaliśmy lub kod 1D/2D jest uszkodzony. Może się to zdarzyć np. w przypadku uszkodzenia głowicy drukującej drukarki TT. Może się tak wydarzyć także gdy dojdzie do marszczenia się kalki termotransferowej, złych materiałów eksploatacyjnych, zbyt niskiej temperatury drukowania itp.

- Weryfikacja czujnikiem kontrastu i koloru

W łatwy i ekonomiczny sposób możemy sprawdzić obecność etykiety na produkcie przy pomocy czujnika kontrastu lub koloru. Taki czujnik potrafi wykryć obecność etykiety na produkcie. Dzieje się tak gdy różnice między kolorem etykiety a kolorem powierzchni na której etykietę naklejamy nie są zbliżone do siebie. Taka weryfikacja pomoże określić czy etykietę nakleiliśmy oraz czy prawidłowe jest miejsce jej umieszczenia.

- Weryfikacja systemem wizyjnym i skanerami OCR

W przypadku konieczności wykonania bardzo dokładnej weryfikacji etykiet w celu sprawdzenia poprawności napisów i piktogramów nieodzowne będzie zastosowanie do weryfikacji systemu wizyjnego. Może to być też skaner wizyjny OCR z funkcją dekodowania znaków.

System wizyjny pozwoli również z najwyższą dokładnością sprawdzić precyzję naklejenia etykiety na produkcie lub detalu. Efektywnie wspiera to proces znakowania w wymagających aplikacjach.

- Weryfikacja tagów RFID

Weryfikacja aplikacji etykiety z tagiem RFID (etykiety rfid) odbywa się przy użyciu anteny połączonej lub zintegrowanej z kontrolerem. Poza obecnością taga RFID na produkcie możemy również zweryfikować dane w nim zapisane. Ewentualnie wykonać walidację z informacjami zapisanymi w zewnętrznej bazie danych.

Poprawność naklejania etykiety – W jaki sposób i na jakim etapie to wykonać

Jak sprawdzić obecność etykiety na produkcie po automatycznej aplikacji? Jest na to kilka sposobów.

Zaleca się, aby weryfikacja obecności etykiety na produkcie odbywała się jak najszybciej po jej aplikacji. Pozwala to szybko wyeliminować produkt z procesu lub wykonać jego ponowne znakowanie. Odsunięcie w czasie weryfikacji może skutkować zwielokrotnieniem produktów bez prawidłowego oznaczenia. Może się tak dziać np. z powodu awarii głowicy drukującej lub niewykrycia końca rolki z etykietami. Konsekwencją takiego działania będzie zaburzenie przepływu produkcyjnego. Może być to także dłuższy przestój lub nawet utrata produktów, nie wspominając o zwrotach reklamacyjnych od klientów końcowych.

W szczególnych przypadkach, jeśli technicznie jest to możliwe, można wprowadzić dodatkową weryfikację etykiety na aplikatorze przed jej aplikacją. Prewencyjne działanie pozwoli jeszcze szybciej zweryfikować dane na etykiecie i wykryć niepoprawności przed jej naklejeniem. Taka procedura działania jest pożądana kiedy nie chcemy, aby źle oznaczony produkt znalazł się na linii produkcyjnej ze względu na niemożność lub trudność z jego lokalizacją lub jego usunięciem. W przypadku znakowania 1 do 1, czyli aktualnie dedykowanymi wydrukowanymi danymi na etykiecie weryfikacja przed znakowaniem może być utrudniona. Może być też niemożliwa ze względu na budowę głowicy aplikującej. To samo dotyczy kwestii automatycznego usunięcia już wydrukowanej etykiety z aplikatora w celu zwolnienia miejsca na kolejną wydrukowaną etykietę.

Bezpieczeństwo i uzupełnienie automatyzacji linii produkcyjnej

Proces weryfikacja etykiety, bądź jej treści po procesie automatycznej aplikacji jest uzasadnionym uzupełnieniem automatyzacji linii produkcyjnej. Daje komfort bezpieczeństwa poprawności znakowania często wynikający z błędu ludzkiego mimo wykorzystania automatów znakujących. Weryfikacja pozwoli również na lepszą diagnozę zużywających się elementów eksploatacyjnych aplikatorów i modułów drukujących TT. Także wad w procesie wytwarzania (np. zabrudzone, mokre lub tłuste powierzchnie produktów powodujące złą przyczepność naklejanych etykiet).

Jeśli automatyczne etykietowanie może się sprawdzić w Twoim przedsiębiorstwie, oczekujesz poprawności i bezpieczeństwa znakowania – skontaktuj się z nami. Pomożemy w doborze właściwego rozwiązania!