Systemy wizyjne Etisoft Smart Solutions na produkcji lodówek Samsung

Produkcja masowa w obecnych czasach często wymaga automatyzacji i specjalistycznych maszyn, aby zapewnić klientowi wymaganą jakość wyrobów. Wybiórcze sprawdzanie jednostkowych egzemplarzy często przez przemęczone ludzkie oko nie spełnia już wymaganych przez liderów branży standardów. Jednym z lepszych rozwiązań tego problemu w przemyśle są systemy wizyjne na produkcji – Machine Vision Systems (MVS), czyli automatyczna weryfikacja stanu opierająca się na analizie obrazu.

Wiele firm myśląc perspektywicznie decyduje się na wdrożenie podobnych rozwiązań w swoich zakładach. Dlaczego? Systemy wizyjne przekładają się w dużym stopniu na polepszenie KPI związanych z jakością oraz zmniejszenie ilości reklamacji. Etisoft Smart Solutions specjalizuje się we wdrażaniu tego typu rozwiązań dla naszych klientów. Jednym z przykładów takiego nowoczesnego rozwiązania jest nasze wdrożenie w firmie Samsung.

Systemy wizyjne na produkcji – jaki był cel projektu

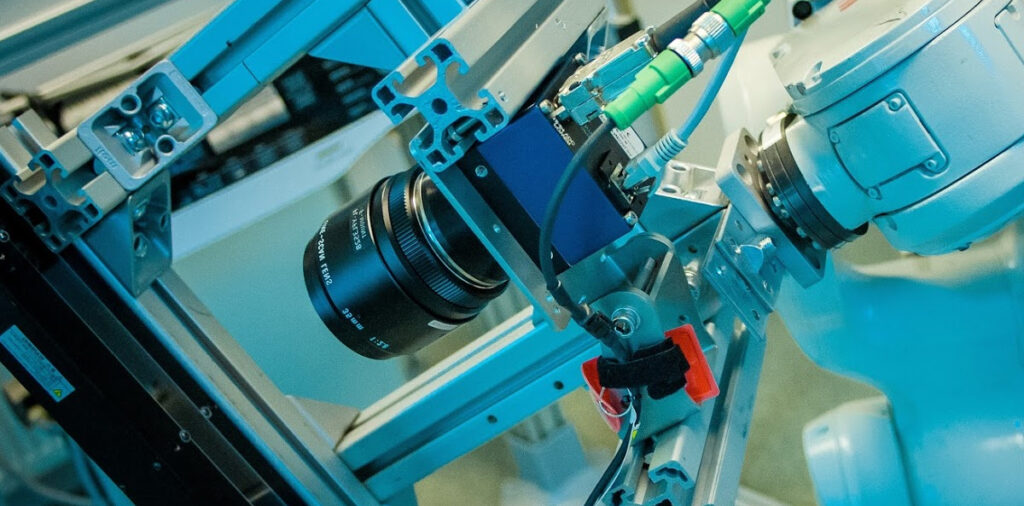

System wizyjny to rozwiązanie dostosowane do indywidualnych potrzeb klienta i przystosowane do jego specyficznych wymagań i możliwości. Głównym założeniem projektu było stworzenie stanowiska wizyjnej kontroli specyfikacji lodówek.

Stanowisko miało nie tylko zostać dopasowane i zintegrowane z fizyczną linią produkcyjną. Także zaprogramowane, by wykrywać wszelkie odstępstwa od specyfikacji danego produktu narzucone przez kartę produktu. System zaprojektowany dla naszego klienta w Samsungu miało wykrywać płaskie powierzchnie. Również analizować panele kontrolne, etykiety, wady mechaniczno-konstrukcyjne czy błędnie umieszczone zawiasy w drzwiach.

Przebieg wdrożenia – cztery etapy i testy zgodności między nimi

- Etap ustaleń – zaczęliśmy od sprecyzowania razem z klientem specyfikacji konkretnego stanowiska (wyodrębniliśmy właściwe modele lodówek – sample, do dalszych prac projektowych). Stanowisko montowano wewnątrz zakładu, dlatego należało sprecyzować jego wymiary oraz dostosować projekt do istniejącej infrastruktury linii produkcyjnej.

Ważnym elementem tego etapu było także ustalenie interfejsu systemu oraz sposobu integracji z systemem informatycznym klienta. Należało skonfigurować zdalne połączenia, sprawdzić statusy, ustalić sposób komunikacji ze sterownikami PLC. Również – określić czas, w którym lodówka zatrzyma się na wykonanie zdjęć.

- Etap projektowy – w tym etapie projektowaliśmy mechanikę, projekt automatyki, elektryki, informatyki i wizji. Stworzyliśmy model 3D stanowiska, który następnie został zatwierdzony przez klienta. Do ostatecznego zatwierdzenia projekt jest dostępny do rewizji i konsultacji. W trakcie trwania etapu 1 i 2 cały czas w laboratorium Etisoft Smart Solutions analizowaliśmy sample.

- Etap wykonawczy – przystąpiliśmy do realizacji wszystkich ustalonych poprzednio założeń i produkcji stanowiska. Ostateczne testy i przedprodukcyjne uruchomienie urządzenia nastąpiło tuż przed montażem u klienta. Montaż przeprowadzony w trakcie pracy linii produkcyjnej trwał zaledwie kilka godzin i nie wywołał żadnych zakłóceń procesu produkcyjnego.

- Etap regulacyjny – po instalacji należało skalibrować i odpowiednio wygrzać system wizyjny na rzeczywistej linii produkcyjnej u klienta. Etap ten trwa z reguły od kilku godzin lub dni. Ze względu na dużą różnorodność wariantów (kilka milionów typów produktu) oraz skomplikowanego planu produkcji naszego klienta, etap ten trwa już kilka miesięcy.

Po czasie trwania etapu regulacji i odbiorze projektu pozostajemy jeszcze przez dłuższy czas jako wsparcie techniczne.

Dziękujemy Samsung Electronics Poland Manufacturing Sp. z o.o. za możliwość współpracy oraz znakomity przebieg realizacji projektu.

Jeśli automatyczna weryfikacja stanu oparta na analizie obrazu może być przydatna na Twojej linii produkcyjnej – skontaktuj się z nami.