Automatyzacja procesów jakościowych w oparciu o systemy wizyjne

Wymagania klientów dotyczące parametrów nabywanych produktów są coraz wyższe. Co za tym idzie, producenci kładą coraz większy nacisk na kontrolę jakości. Jednak faktem jest, że stuprocentowa kontrola jakości to wartość której nie osiągniemy mając do dyspozycji choćby najbardziej zaangażowanego i skrupulatnego pracownika. Myśląc perspektywicznie o wzrostach sprzedaży i dbając o satysfakcję nabywcy, jak i bezpieczeństwo procesu, ocenę „na oko” powinno się odłożyć do lamusa. W jej miejsce – wdrożyć nowoczesne i precyzyjne rozwiązania. Systemy wizyjne kontroli jakości, automatyzacja kontroli jakości obecne są już w wielu gałęziach przemysłu. Obejmują zarówno proste zadania kontrolne, jak i skomplikowane i kompleksowe wymagania.

Systemy wizyjne – wyzwania

Funkcjonalność, jakość, design, liczne wersje językowe, terminy dostaw… Niezależnie od rodzaju produktu, oczekiwania klientów ciągle rosną. Nowe trendy, kształtowane zarówno przez konsumentów, jak i firmy, wpływają również na to jak wygląda produkcja wielu przedmiotów i urządzeń, które nas otaczają. Coraz krótsze serie produkcyjne, personalizacja, rosnąca rotacja produktów, krótsze takty linii montażowych to wyzwania, z którymi mierzy się niejeden zakład produkcyjny. Dewiza Henry’ego Forda z 1914:

„możesz otrzymać samochód w każdym kolorze, pod warunkiem, że będzie to kolor czarny”

już dawno temu przestała być aktualna. Świat przyspieszył i nie zamierza zwalniać.

Jak obecnie wyglądają procesy jakościowe

Wiele przedsiębiorstw w różnych obszarach swojej działalności wciąż realizuje kontrolę jakościową poprzez:

- wybór pojedynczych próbek z całej serii produkcyjnej (są to setki, tysiące, czasami miliony produktów) i wykonanie manualnych pomiarów w laboratorium. W tym celu wykorzystuje się specjalistyczny sprzęt oraz oprogramowanie,

- ocenę wykonywaną przez człowieka. Z uwagi na swoją naturę jest subiektywna i zależna od osoby, stopnia zmęczenia, pory dnia i nie jest powtarzalna. Co więcej, ogranicza się do naturalnych możliwości wzroku. Te uniemożliwiają sprostanie wymaganiom jakie stawia dokumentacja projektowa/jakościowa. Dzieje się tak, gdyż człowiek nie potrafi wskazać różnicy pomiędzy 0,5 a 0,8 mm, a już na pewno nie w sposób powtarzalny i efektywny).

Dodatkowo zadania nie ułatwia:

- wolumen produkcji oraz krótkie takty produkcyjne – a więc prędkość, z jaką produkujemy. To ona często uniemożliwia weryfikację przez człowieka (dla przykładu, na niektórych maszynach Etisoft produkuje etykiety ze średnią prędkością 100 m/min),

- wspomniana już różnorodność produktów. Człowiekowi trudno zapamiętać dokładną specyfikację setek typów produktów, które powinien weryfikować, szczególnie jeśli weźmie się pod uwagę częste zmiany kadrowe.

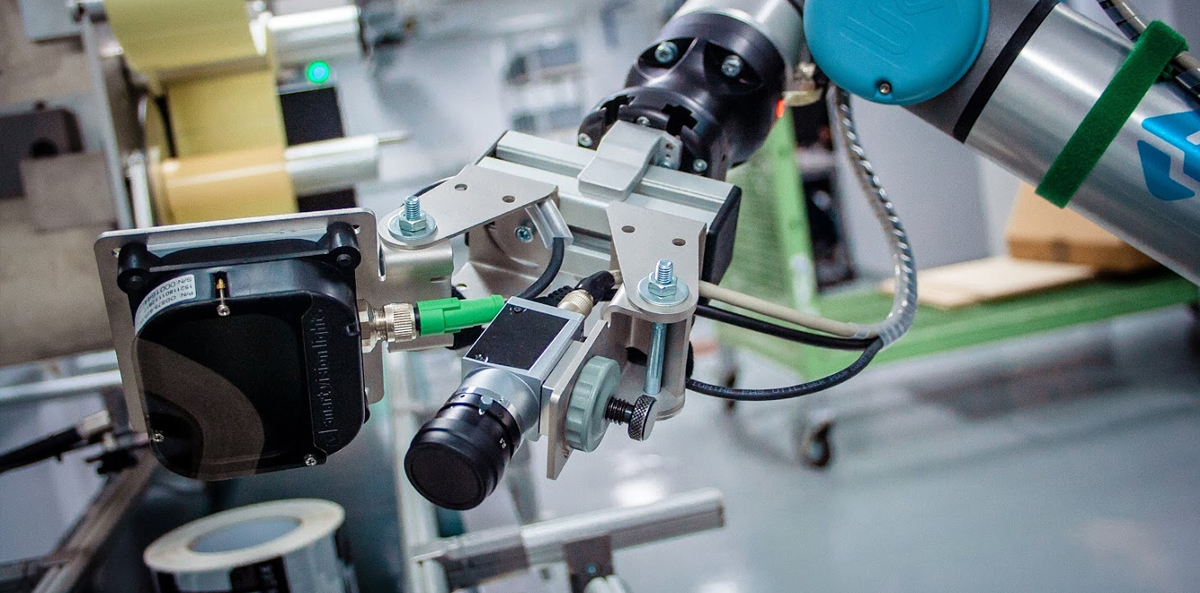

Automatyzacja procesów jakościowych w oparciu o systemy wizyjne

Automatyzacja pozwala przedsiębiorstwom na wdrożenie powtarzalnych procesów (pośród wielu innych zalet). Także uniezależnienie się od tych aspektów, w których człowiek radzi sobie nie najlepiej.

Podobnie jest z systemami wizyjnymi. Wdrożone – poprzez dobór odpowiednich kamer, oświetlenia, niezbędnych sprzętów i konstrukcji. Stworzone przez doświadczonych specjalistów algorytmy, pozwolą przenieść procesy jakościowe na nowy poziom.

Inspekcja każdego jednego elementu lub produktu, powtarzalność i rzetelność pomiaru, wynik inspekcji powiązany z wymaganiami określonymi w dokumentacji – to oczywiste zalety.

Rozważając automatyzację procesu, można pójść również o krok dalej. W jaki sposób? Dzięki dodatkowej integracji zwiększyć świadomość procesu oraz zaadresować rosnącą różnorodność na liniach produkcyjnych.

Pierwszym krokiem jest identyfikacja modelu/wariantu produktu, który będzie przedmiotem inspekcji. Można to uzyskać poprzez odczytanie numeru ID na etykiecie, integrację z RFiD lub z systemem IT klienta lub powierzyć to zadanie również systemowi wizyjnemu. W ten sposób wszystkie dane powstające na etapie inspekcji są powiązane z konkretnym numerem identyfikującym produkt oraz umieszczone w czasie. Dzięki temu, mamy możliwość gromadzenia, przetwarzania i analizowania ogromnych zbiorów danych (analiza statystyczna, czasowa, per zmiana, per produkt itp.). Takie dane, na pewno będą cenne z punktu widzenia traceability czy systemów jakościowych.

Kolejnym krokiem, znając „tożsamość” produktu, jest integracja z systemami IT klienta. Zawiera ona informacje o BOM’ie lub technologii wykonania danego produktu – czyli systemami w oparciu o które przedsiębiorstwo wytwarza swoje towary. Systemy takie stanowią cenne źródło aktualnych danych dla automatyzacji procesu. Pozwalają określić np. obecność lub typ przedmiotu inspekcji (różnorodność, wariantowość). Także przezbroić system w sposób automatyczny. Rozwiązaniem pośrednim jest implementacja dodatkowego konfiguratora, który może być obsługiwany manualnie lub być systemem hybrydowym (czerpać z obu podejść).

Jak zwiększyć efektywność procesu?

Powyższe moduły pozwalają odciążyć operatora od wielu obowiązków i czynności, a tym samym zwiększyć jego produktywność. Ponieważ system prowadzi inspekcję każdego elementu/produktu, mamy możliwość reakcji w czasie rzeczywistym. Skutkuje to wygenerowaniem oszczędności: czasu pracy operatora, pracy maszyny oraz surowca, który często jest jednym z większych kosztów. Pozwala na wykrywanie sytuacji niepokojących (np. wady w partii produkcyjnej komponentów) oraz wnioskowanie gdzie można szukać oszczędności lub usprawnień w procesie.

Jeśli interesuje Cię to oraz inne rozwiązania wspierające procesy w Twojej firmie – skontaktuj się z nami.