Inspekcja poprawności pakowania poprzez system wizyjny

Na końcowych etapach produkcji częstym problemem staje się niepoprawna pozycja w której wyprodukowane wyroby trafiają do opakowań. Właściwe ułożenie produktów w opakowaniach końcowych jest istotnym warunkiem nie tylko dla powodzenia kolejnych etapów produkcji, ale również dla zapewnienia odpowiedniej prezentacji/jakości towarów na sklepowych półkach. Poza błędami w ułożeniu zdarza się, że do opakowań trafiają niewłaściwe produkty, wyroby z innej referencji produkowane na tej samej linii produkcyjnej. Tego typu pomyłki wpływają nie tylko na znaczny spadek zaufania klientów do marki, ale również na zwiększenie ilości reklamacji produktów. Jak więc sprawdzić czy nasz towar spakowano poprawnie? Wsparciem może być inspekcja poprawności pakowania.

Nasze wdrożenie: inspekcja poprawności pakowania w blistry

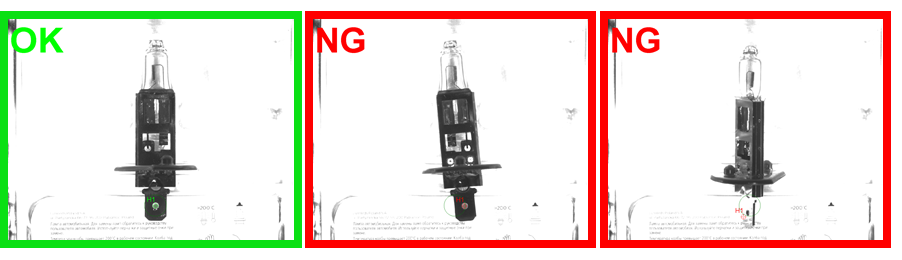

Biorąc pod uwagę rodzaj produktu i opakowania, pakowanie wyrobów może odbywać się na kilka różnych sposobów. Nasze wdrożenie jest przykładem inspekcji poprawności pakowania produktów do opakowań typu blister. Niepoprawne ułożenie produktów w blistrach skutkowało wgnieceniem i przebiciem wytłoczki, zniszczeniem wyrobu, a w najgorszym przypadku przyczyniło się do uszkodzenia maszyny.

Takie sytuacje powoduje niewłaściwe działanie robotów, cobotów, błąd ludzki lub inne niesprzyjające czynniki na wcześniejszych etapach produkcji. Zdarza się tam, gdzie ze względu na możliwą skalę produkcji i krótki czas cyklu produkcyjnego, kontrola takich błędów przez pracowników może być niewystarczająca.

System wizyjny wyznacza pozycje 3D wyrobów i sygnalizuje czy poprawnie znajdują się one w blistrach. Jest on zintegrowany z linią produkcyjną i może automatycznie zatrzymywać ją w sytuacji wykrycia błędu. Daje to czas na reakcję strony operatora. System został stworzony z myślą o produkcji wielu referencji danego produktu na jednej linii. Umożliwia operatorowi wybór aktualnej na panelu operatorskim.

Jak zautomatyzować kontrolę pakowania?

Nasz system umożliwił zautomatyzowaną kontrolę pozycji produktów w opakowaniu końcowym, z uwzględnieniem wad takich jak:

- rotacja produktu wokół własnej osi

- rotacja produktu na płaszczyźnie XY

- przesunięcie produktu poza wytłoczkę blistra

- odchylenie i podniesienie wyrobu poza płaszczyznę blistra

- puste blistry – brak produktu

- nadmiarowe wyroby w jednym blistrze

- produkt niezgodny ze zleceniem.

Korzyści jakie niesie ze sobą nasz system to przede wszystkim zabezpieczenie wyrobów przed zniszczeniem na etapie pakowania. To również brak reklamacji ze strony klientów. Wychwytując błędy, system skutecznie współpracuje z linią produkcyjną. Minimalizuje przestoje, a proces kontroli jest zautomatyzowany i przewiduje pracę z wieloma wariantami produktów.

Jeśli masz pytania dotyczące inspekcji poprawnego pakowania, interesuje Cię temat automatyzacji procesów w przedsiębiorstwie – skontaktuj się z nami.