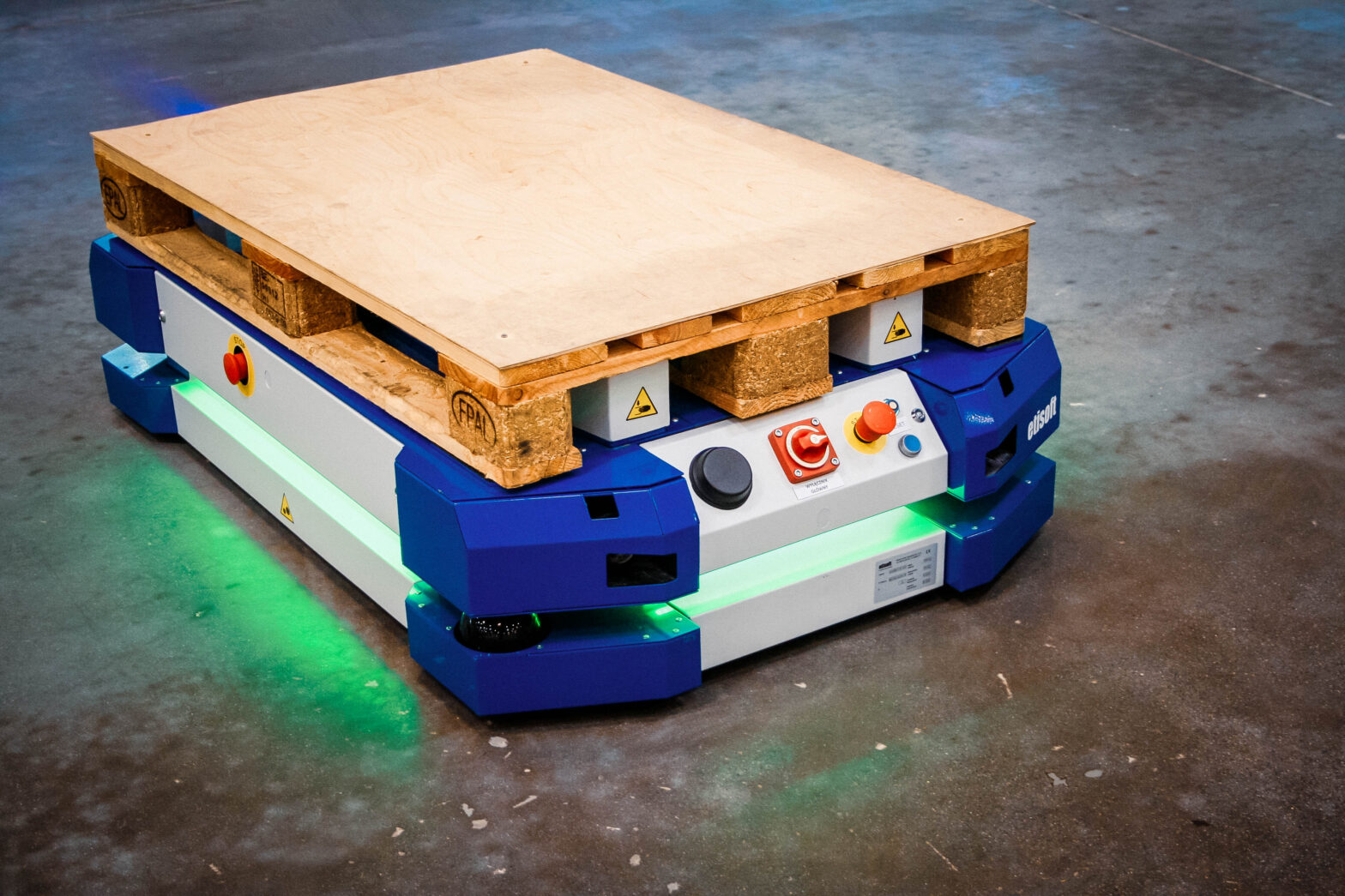

Roboty mobilne AGV – elastyczność i ekonomiczność rozwiązania

Od momentu pojawienia się dużych zakładów produkcyjnych oraz manufaktur narodziła się potrzeba zapewnienia odpowiednich środków intralogistycznych, nawet jeśli nie były one tak nazywane. Przez większość nowożytnej historii transport wewnątrzzakładowy opierał się o siłę ludzkich lub zwierzęcych mięśni, co ostatecznie musiało doprowadzić do rozwoju metod transportu. Na przykład takich jak roboty mobilne AGV.

Roboty mobilne AGV, czyli wózki bez operatora

Wraz z postępem technologii zaczęły pojawiać się maszyny, pojazdy, rolotoki i linie produkcyjne. Praca stawała się prostsza, a pojedynczy pracownik mógł odpowiadać za coraz większy procent transportowanych dóbr. Trzeba było jednak uwzględnić dwa bardzo istotne czynniki, elastyczność i ekonomiczność. Linie produkcyjne były ekonomiczne, lecz nieelastyczne. Pracownicy odpowiedzialni za ręczny lub wspomagany maszynami transport byli elastyczni, ale wiązało się to z wyższymi długoterminowymi kosztami.

W drugiej połowie XX wieku nastąpił jednak przełom. Zaawansowane (jak na tamte czasy) układy elektroniczne pozwoliły na pojawienie się elastycznych i ekonomicznych rozwiązań – wózków bez operatora.

Pierwsze wózki AGV były prostymi maszynami, automatami sekwencyjnymi które podobnie do linii produkcyjnej, poruszały się jedynie po trasie za pomocą „linii”. Tą linią w jednym z pierwszych rozwiązań był przewód wpuszczony w podłogę. Z czasem pojawiły się inne niż indukcyjne środki prowadzenia pojazdu. Po blisko siedemdziesięciu latach możemy oprzeć ruch wózka o taśmy magnetyczne, refleksyjne czy o proste kamery, które rozpoznają specyficzny układ kolorów.

Rozwiązania tej klasy pozwoliły na olbrzymie zwiększenie elastyczności w porównaniu do linii produkcyjnej. Nie bez powodu w drugiej połowie lat 70. w fabryce jednego z producentów automotive marki premium, nie znajdziemy już rozwiązań sprzed 50 lat znanych wcześniej w fabrykach pioniera produkcji masowej. Czy może być coś elastyczniejszego? Dzień dzisiejszy pokazuje, że tak!

Roboty AGV niczym wieża na szachownicy

Jak uniknąć kucia posadzki przy dodawaniu lub modyfikacji tras? Jak zmniejszyć koszt związany z utrzymaniem tras w należytym stanie?

Osoby aktywnie interesujące się rozwiązaniami automatycznego transportu zapewne znają systemy, które są stosowane między innymi w dużych sortowniach. W strefach po których jeżdżą roboty rozkleja się odpowiednie znaczniki. Zawierają one informację o tym, gdzie ten znacznik jest oraz w jakim kierunku jest zwrócony. Roboty jeżdżą pomiędzy tymi znacznikami, poruszają się niczym wieża po szachownicy. Zespół sensorów badających przyśpieszenia, prędkości kół pozwala na przejazd pomiędzy znacznikami z zadowalającą precyzją. Systemy tej klasy są znacznie bardziej odporne. Po zniszczeniu znacznika, system w dalszym ciągu może w pełni funkcjonować. Na niewielkich odległościach robot jest na tyle dokładny, by dojechać do następnego, nie zniszczonego, elementu tej siatki. Nowe trasy wymagają tylko naklejenia nowych znaczników.

Mimo prostoty tego rozwiązania ma ono dwie zasadnicze wady. Pierwszą jest liczba znaczników. Jest ich dużo, więc wdrożenie wymaga dużego nakładu pracy. Drugą jest poruszanie się jak wieża szachowa. Trasy takie są bardzo przewidywalne, ruch robotów jest stosunkowo prosty do zarządzania. Trasy są jednak stosunkowo długie. Przejazd z punktu (0,0) do (3,4) wymaga pokonania 7 metrów. To o 40% więcej niż najkrótsza droga!

Najbardziej zaawansowane roboty opierają się o nawigację naturalną. Roboty „widzą” detale otaczającego je środowiska, rozpoznają ściany, maszyny i inne elementy zakładu. Dzięki temu tak jak człowiek tworzy w swoim umyśle mapę zakładu, tak roboty tworzą wirtualny jej odpowiednik zawierający niezbędne dane do tego by się odnaleźć. Mapę taką tworzy sam robot, co po raz kolejny skraca czas wdrożenia. W średniej wielkości zakładzie po jednej dniówce poruszać może się niemal dowolna liczba wózków!

Bezpieczeństwo projektowanych wózków AGV

Może się jednak pojawić pytanie, skąd pracownicy mają wiedzieć jak wózek się będzie poruszać i czy jest dla nich bezpieczny. Pierwsze pytanie należy skierować do osób odpowiedzialnych za projekt konkretnego wdrożenia. Pojazdy tej klasy mogą poruszać się w dowolny sposób. Wszystko zależy od ich konfiguracji i wymagań klienta. Jeżeli planujemy dedykowane drogi transportowe to roboty będą poruszać się tylko na nich. Jeśli komuś zależy na ruchu jak po szachownicy, jest to osiągalne. Wprowadzenie zmian oznacza jedynie wprowadzenie modyfikacji w konfiguracji robota, która za sprawą zdolnych inżynierów z każdym rokiem staje się coraz bardziej intuicyjna.

Te same czujniki które pozwalają na „zobaczenie” zakładu pozwala również na wykrycie personelu. Robot jest świadomy tego, że ktoś obok niego przechodzi lub przejeżdża. Ta wiedza pozwala na unikanie sytuacji niebezpiecznych lub niekomfortowych dla pracowników. Możemy się czuć bezpieczni przy robotach, choć nie powinniśmy być bezkrytyczni.

Roboty mobilne w ciągu ostatnich lat rozwijają się coraz dynamiczniej, są one coraz bardziej zaawansowane i inteligentne. Warto jednak pamiętać o tej ewolucji, którą przeszły przez ostatnie 70 lat.

Jeśli zastanawiasz się nad wdrożeniem bezpiecznego i dopasowanego do potrzeb Twojego przedsiębiorstwa robota AGV – projektanci z Etisoft Smart Solutions odpowiedzą na Twoje pytania.