Panele frontowe i kontrolne – cz. 1. Rodzaje, technologia

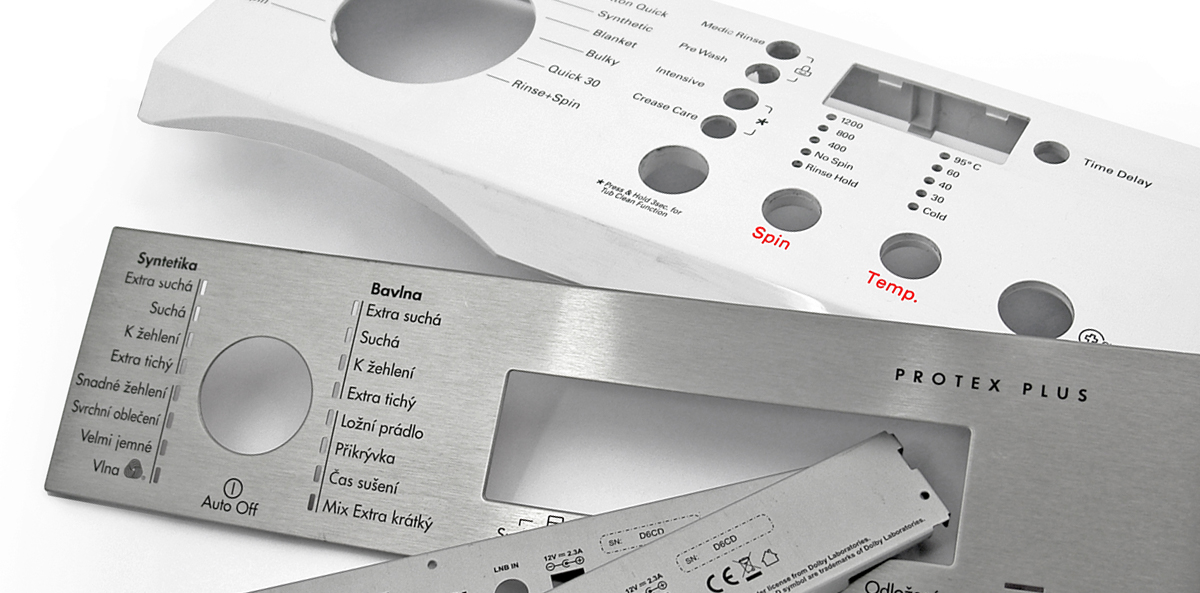

Panele frontowe zwane często panelami czołowymi lub kontrolnymi są istotnymi elementami niemal każdego urządzenia elektronicznego, elektrotechnicznego. Znajdziemy je w każdym sprzęcie AGD, RTV, komponentach dla motoryzacji i lotnictwa oraz wszędzie tam gdzie znajdują się elementy sterujące pracą maszyn i urządzeń. Najczęściej, poza funkcjami dekoracyjnymi i informacyjnymi panele frontowe i kontrolne spełniają inne ważne funkcje użytkowe. Przede wszystkim chronią schowane za nimi wyświetlacze, ekrany LCD oraz elektronikę i świecące diody. Coraz częściej stosuje się także panele umożliwiające sterowanie urządzeniami za pomocą dotyku. Wypierają one powoli panele starszego typu z ruchomymi pokrętłami i przyciskami.

Jakiego rodzaju panele frontowe i kontrolne wyróżniamy?

Panele frontowe z nadrukiem bezpośrednim

Panele frontowe zazwyczaj mają szereg otworów na przyciski, pokrętła lub wyświetlacze. Możemy je spotkać w wielu urządzeniach AGD i RTV oraz pulpitach sterujących różnych urządzeń i maszyn.

Technologia produkcji:

Produkowane są najczęściej z wytłoczonej i ukształtowanej w prasach blachy lub jako cały element z tworzywa sztucznego wyprodukowany za pomocą wtryskarek. Nadruk realizuje się bezpośrednio na już uformowanym fragmencie lub całym panelu. Zadruk wykonuje się specjalnymi, bardzo trwałymi farbami przy użyciu urządzeń sitodrukowych lub tampodruku. Utrwalanie nadruku odbywa się z pomocą promieniowania UV lub wysokiej temperatury. Dobór technologii druku i suszenia uzależnia się głównie od ukształtowania i rodzaju podłoża drukowego.

Panele kontrolne typu Window Panel

Panele kontrolne typu Window Panel charakteryzują się nowoczesnym wyglądem i funkcjonalnością. Wykorzystuje się je głównie w przemyśle AGD z uwagi na wyjątkową estetykę i trwałość. Można je także spotkać w wielu innych urządzeniach elektrotechnicznych czy sprzętach RTV.

Technologia produkcji

Wykonanie tego rodzaju paneli rozpoczyna się od uformowania kształtu z przeźroczystego tworzywa, którym najczęściej jest PMMA. Odbywa się to w urządzeniach zwanych wtryskarkami, gdzie do stalowej formy wtryskiwane jest pod ogromnym ciśnieniem roztopione, płynne tworzywo. Po wyjęciu z formy i ostudzeniu panele zadrukowuje się metodą sitodruku od tylnej (wewnętrznej) strony. W związku z tym nadrukowane elementy graficzne są chronione pod warstwą tworzywa. Są też w pełni odporne na czynniki zewnętrze takie jak ścieranie, zmywanie, środki chemiczne czy zadrapania mechaniczne. Wielobarwny nadruk wykonuje się specjalnymi farbami dopasowanymi do kolorystyki całego urządzenia. Często są to kolory metaliczne lub specjalnie produkowane na zamówienie.

Niektóre fragmenty pozostawia się bez zadruku lub pokrywa jedynie przeźroczystym, lekko zabarwionym lakierem przyciemniającym tworzywo. Dla wyjaśnienia, tworzy się w ten sposób tzw. „okienko” w panelu skąd wywodzi się anglojęzyczna nazwa „Window Panel”. To właśnie pod tymi „okienkami” schowane są wyświetlacze i ekrany LCD. Pozostałe elementy pokrywa się farbami o różnym stopniu krycia lub prześwitywania światła (tzw. blokerami i rozpraszaczami światła). Dzięki temu po odpowiednim podświetleniu uzyskujemy np. świecące elementy graficzne i napisy.

Często wykonuje się w określonych miejscach poddruk specjalnymi farbami o właściwościach przewodzących i odpowiedniej rezystancji. Obszary te pełnią wówczas funkcje przycisków dotykowych. Ukryte za panelem czujniki wykrywają w tych miejscach zmiany potencjału podczas dotyku panela. Umożliwiają tym samym popularne dziś sterowanie dotykowe.

W kolejnej części tekstu przedstawimy inne rodzaje paneli: frontowych i dekoracyjnych typu in-mold, foliowych tzw. inlay panel, decor panel oraz technologie łączone.

Jeśli jesteś producentem urządzeń w których tego typu rozwiązania się sprawdzą – skontaktuj się z nami.