System wizyjny w przemyśle – wdrożenie systemu do kontroli jakości złożenia panel-overlay

Zaprezentowane rozwiązanie służy do automatycznej inspekcji wizyjnej sklejonych komponentów oraz weryfikacji dokładności montażu przez maszynę.

Celem projektu było skrócenie czasu trwania czynności pomiarowych oraz uzyskanie większej powtarzalności wyników dzięki zastosowaniu systemu wizyjnego do automatycznych pomiarów.

Naszemu klientowi zależało, aby z dużą dokładnością kontrolować montaż panelu z nakładką (overlay). Chciał również weryfikować powtarzalność procesu sklejania tych dwóch komponentów. Niskiej jakości wyroby powstają wskutek m.in. rozkalibrowania, zużycia lub błędnego ustawienia maszyny, co może skutkować potencjalnymi reklamacjami.

Początkowo klient korzystał z doraźnych środków manualnej kontroli jakości za pomocą suwmiarki. Metoda była skuteczna, jednakże okazała się mało wydajna, więc pojawił się pomysł na automatyzację procesu kontroli jakości.

System wizyjny w przemyśle – przebieg wdrożenia

Ze względu na różnorodność złożeń, komponentów i refleksyjność ich powierzchni nie można było zastosować gotowego rozwiązania istniejącego na rynku.

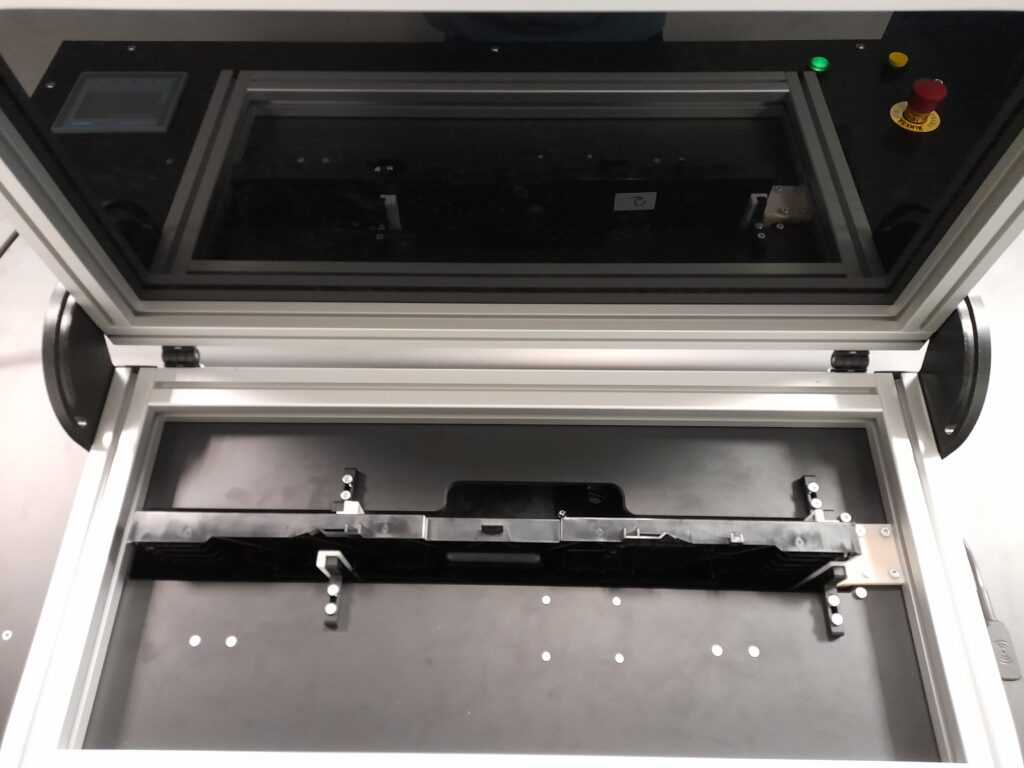

Kadra inżynierska Etisoft Smart Solutions podjęła się wyzwania projektując rozwiązanie uszyte na miarę dla naszego klienta, tak aby spełnić wszystkie wymagania funkcjonalne. Tak więc projekt systemu wizyjnego ostatecznie składał się z dwóch kamer 2D, lasera koloru niebieskiego, konstrukcji mechanicznej, części elektrycznej oraz zaprojektowanej automatyki układu. Kamera 2D okazała się wystarczająca dla tego zadania, a laser sprostał wymaganiu, aby zniwelować możliwości błędu pochodzące od refleksyjności powierzchni. Do systemu wizyjnego dołączyliśmy drugą kamerę 2D. Odczytywała ona kod QR w celu przypisania wyniku dla badanego panelu.

Korzyści i napotkane wyzwania

Po pierwszych testach wdrożeniowych systemu wizyjnego przez dział jakości wynikło zgodnie z przewidywaniami, że maszyna posiada większą powtarzalność oraz dokładność wyników względem pomiarów manualnych.

Kierownik projektu zaznaczył, że zespół projektowy bardzo dobrze poradził sobie z największym wyzwaniem podczas realizacji. Była nim gruntowna zmiana koncepcji całego systemu po otrzymaniu sampli i wykonaniu pierwszych testów przy użyciu pierwotnie przewidzianego sprzętu.

Wyzwaniem projektowym był także brak miejsca – stanowisko miało wymiar ograniczony do europalety ze względu na wymagania naszego Klienta.

W projekt zaangażowaliśmy standardowy zespół inżynierski. Składał się on z: automatyka, programisty, dwóch specjalistów wizji maszynowej, mechanika, montera i kierownika projektu.

Cała maszynę złożyliśmy oraz przetestowaliśmy w siedzibie Etisoft Smart Solutions, a do klienta wyruszyła jako wolnostojące stanowisko. Czas instalacji w siedzibie Klienta ograniczyliśmy tylko do podpięcia zasilania maszyny oraz wykonania testów odbiorowych.

Opisane wyżej wdrożenie systemu wizyjnego w przemyśle jest kolejnym ze zrealizowanych przez Etisoft Smart Solutions. Jeśli zastanawiasz się czy systemy automatycznej kontroli jakości sprawdzą się w Twoim przedsiębiorstwie – skontaktuj się z nami!